터닝 서비스

선삭은 절삭 공구를 사용하여 재료 외부에서 일부 재료를 제거하는 일반적인 축소 제조 공정입니다. 공작물이 회전(지속적으로 회전)할 때 원하는 모양, 직경 및 최종 제품 크기에 도달할 때까지 초과 조각을 절단합니다.

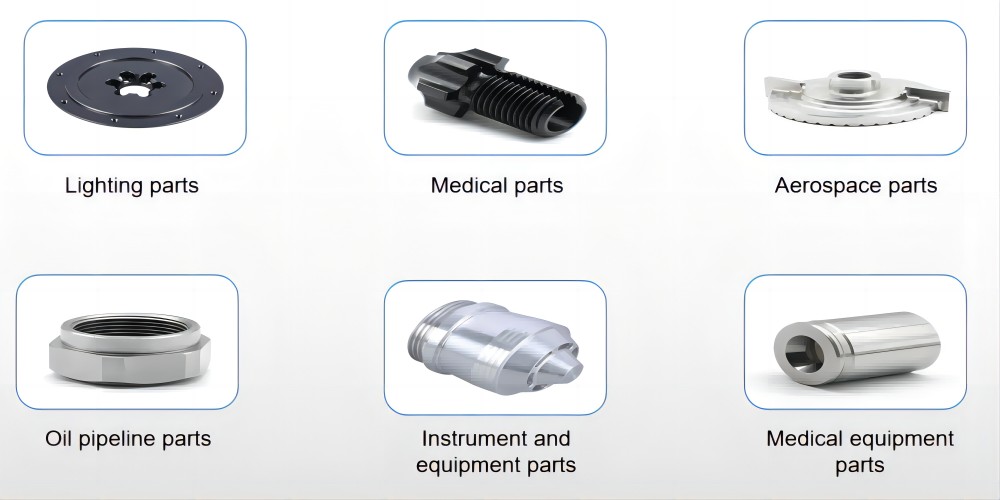

터닝 가공은 서보 드라이브 시스템을 통한 수치 제어 시스템으로 제어되어 다양한 부품의 움직임을 제어합니다. 고정밀, 고효율 및 고 유연성과 같은 포괄적 인 특성을 가진 축 및 디스크 회전 부품의 다중 프로세스 가공에 주로 사용됩니다. 다양한 종류와 사양의 복잡한 형상 부품의 중소 배치 생산에 적합합니다. 표면이 회전하는 대부분의 공작물은 내부 및 외부 원통형 표면, 내부 및 외부 원추형 표면, 단면, 홈, 나사산 및 회전 성형 표면과 같은 선삭 방법을 사용하여 가공할 수 있습니다.

터닝 서비스 정확도: ± 0.1mm / 100mm

제품 설명

| 안건 | 터닝 서비스 |

| 재료 | 알루미늄 합금, 동(적자광택), 스테인리스강, 티탄 합금, 마그네슘 합금, 아연 합금 |

| 정확성 | ±0.1mm/100mm |

| 최대 성형 크기 | 3000*1200*850mm |

| 표면 처리 | 디버링, 연마, 연마, 샌드 블라스팅, 산화, 전기 도금, 흑색 산화물, 와이어 드로잉, 실크 스크린, 레이저 조각, 금속 오일 분사, 분말 분사, 크롬산염, 고무 오일 분사, 실크 스크린, 열처리, 패시베이션 등 |

터닝 서비스 적용

1, 터닝은 한 번의 클램핑 및 포지셔닝 후에 여러 처리 단계가 필요한 부품을 처리할 수 있습니다.

2, 높은 가공 정확도, 안정적이고 신뢰할 수 있는 가공 품질.

3, 터닝의 절단 원리에서 엔드 밀링이든 원주 밀링이든 상관없이 터닝과 같은 연속 절단과 달리 간헐적 절단 모드에 속합니다. 따라서 절삭 공구에 대한 요구 사항이 높고 내 충격성, 인성 및 내마모성이 우수합니다. 건식 절단 조건에서는 우수한 적색 경도도 필요합니다.

4, 부품의 터닝은 적응력이 강하고 유연성이 뛰어나며 특히 복잡한 윤곽 모양이나 몰드 부품, 쉘 부품 등과 같이 치수 제어가 어려운 부품을 처리할 수 있습니다.

5, 수학적 모델로 설명되는 복잡한 곡선 부품 및 3차원 곡면 부품과 같이 일반 공작 기계로 가공할 수 없거나 가공하기 어려운 터닝 부품이 가능합니다.

6, 생산 자동화 프로그램이 높아 작업자의 노동 강도를 줄일 수 있습니다. 자동화된 생산 관리에 유리합니다.

7, 높은 생산 효율&; &;